Na jakie szczegółynależy zwrócić uwagę podczas procesu polerowania obróbki CNC?

Przygotowanie przed polerowaniem

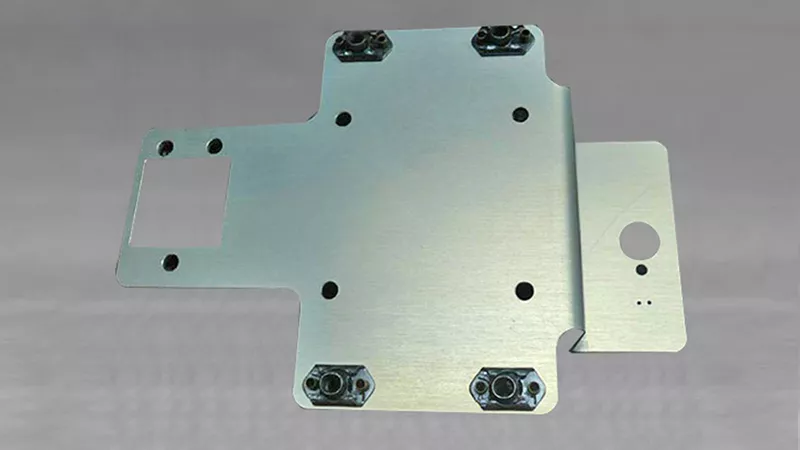

Kontrola przedmiotu obrabianego: Przed polerowaniem dokładnie sprawdź stan powierzchni przedmiotu obrabianego po obróbce CNC w Dongguan. Sprawdź, czynie występują widoczne ślady obróbki, śladynoża, zadziory lub odchylenia wymiarowe. W przypadku istniejących wadnależynajpierw dokonać odpowiednichnapraw lub regulacji, aby upewnić się, że obrabiany przedmiot zasadniczo spełnia oczekiwane wymagania dotyczące kształtu i rozmiaru, ponieważ poważne wady mogą mieć wpływna efekt polerowania.

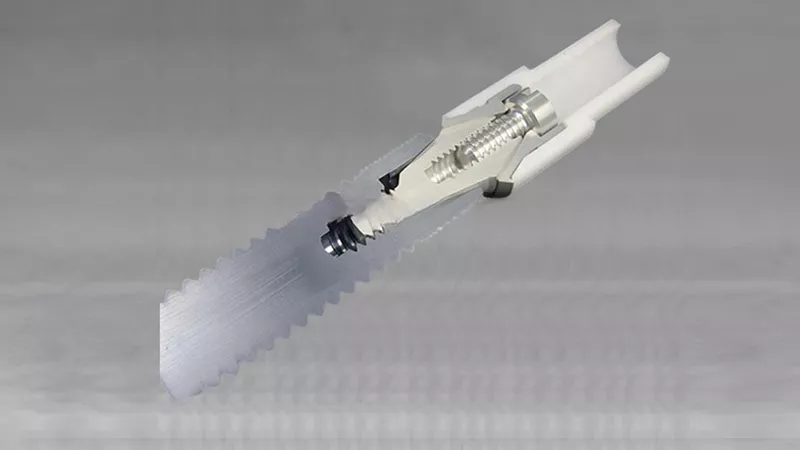

Wybierz odpowiednienarzędzia i materiały do polerowania: Wybierznarzędzia do polerowania w oparciu o materiał (takie jak metal, plastik itp.), kształt i rozmiar obrabianego przedmiotu. Typowenarzędzia polerskie obejmują tarcze polerskie, podkładki polerskie, pręty szlifierskie itp. Na przykład w przypadku metalowych przedmiotów o skomplikowanych powierzchniach może być konieczne użycie tarcz polerskich z miękkiej wełny; W przypadku płaskich przedmiotów z tworzyw sztucznych dobrym wyborem mogą być poliuretanowe podkładki polerskie. Jednocześnienależy dobrać odpowiednie materiały polerskie takie jak pasta polerska, materiały ścierne itp., a wielkość ich cząstek i skład określić w zależności od wymaganej dokładności polerowania.

Czyszczenie powierzchni przedmiotu obrabianego: Upewnij się, że powierzchnia przedmiotu obrabianego jest czysta i wolna od zanieczyszczeń, takich jak plamy oleju, opiłki żelaza, kurz itp. Do czyszczenia można użyć specjalnych środków czyszczących lub rozpuszczalników, anastępnie osuszyć czystym sprężonym powietrzem lub wytrzeć czystą szmatką. Ponieważ zanieczyszczenia mogą zarysować powierzchnię przedmiotu obrabianego lub spowodować uszkodzenie materiału polerskiego podczas procesu polerowania.

Kontrola parametrów procesu polerowania

Kontrola prędkości: Prędkość sprzętu do polerowania (jak maszyny polerskie) ma znaczący wpływna efekt polerowania. Ogólnie rzecz biorąc,nadmierna prędkość obrotowa może powodować zbyt wysoką temperaturę powierzchni przedmiotu obrabianego, co skutkuje odkształceniami termicznymi, szczególnie w przypadku cienkich-murowane lub wysokie-precyzyjne detale. Jeśli prędkość jest zbytniska, będzie to miało wpływna skuteczność polerowania. Optymalna prędkość dla różnych materiałów przedmiotu obrabianego inarzędzi polerskich jest różna. Na przykład, jeśli używasz wełnianej tarczy polerskiej do przedmiotów metalowych, prędkość można regulować w zakresie 1500-2500 obrotówna minutę, ale konkretną wartośćnależy dostosować do aktualnej sytuacji.

Kontrolanacisku polerowania: Podczas procesu polerowanianależy w rozsądny sposób kontrolowaćnacisk pomiędzynarzędziem polerskim a powierzchnią przedmiotu obrabianego. Nadmiernynacisk może spowodowaćnadmierne zużycie powierzchni przedmiotu obrabianego, prowadzącenawet do deformacji, a także może spowodować zbyt szybkie zużycienarzędzia polerskiego. Przy zbytniskim dociskunie da się skutecznie usunąć śladów obróbki inie można uzyskać oczekiwanego efektu polerowania. Ciśnienie można zwykle regulować poprzez regulację mocowania sprzętu polerskiego lub siły ręki operatora, przy czymnależy je elastycznie regulować w zależności od materiału i kształtu przedmiotu obrabianego.

Kontrola czasu polerowania: Długość czasu polerowania zależy od początkowej jakości powierzchni przedmiotu obrabianego, celu polerowania i procesu polerowania. Jeśli czas będzie zbyt krótki, całkowite wyeliminowanie śladów i defektów ponożu możenie być możliwe; Nadmierny czasnie tylko zmniejsza wydajność produkcji, ale może również miećnegatywny wpływna jakość powierzchni przedmiotu obrabianego,np. Nadmierne polerowanie (nierówny połysk powierzchni, wżery itp.). Należyna podstawie eksperymentów i doświadczenia ustalić odpowiedni czas polerowania oraz stale obserwować zmiany zachodzącena powierzchni przedmiotu obrabianego w trakcie procesu polerowania.

Kluczowe punkty pracy podczas procesu polerowania

Planowanie ścieżki polerowania: W przypadku detali o skomplikowanych kształtach konieczne jest rozsądne zaplanowanie ścieżki polerowania. Generalnie przyjmuje się podejście stopniowe od zgrubnego do dokładnego, gdzie cała powierzchnia przedmiotu obrabianego jestnajpierw poddawana wstępnemu polerowaniu zgrubnemu w celu usunięcia większych śladów obróbki, anastępnie przeprowadza się polerowanie dokładne w celu uzyskania lepszego wykończenia powierzchni. Podczas procesu polerowania ważne jest, aby ścieżka polerowania równomiernie pokrywała powierzchnię przedmiotu obrabianego, aby uniknąć sytuacji, w których wniektórych obszarach występujenadmierne lubniewystarczające polerowanie. Na przykład w przypadku przedmiotów o zakrzywionych powierzchniach polerowanie można przeprowadzić wzdłuż linii konturu powierzchni, a kierunek polerowanianależy stale zmieniać, aby efekt polerowania powierzchni był bardziej jednolity.

Unikaj miejscowego przegrzania: Podczas procesu polerowaniana powierzchni przedmiotu obrabianego łatwo wytwarza się ciepło w wyniku tarcia. Należy zachować ostrożność, aby uniknąć miejscowego przegrzania, ponieważ może to spowodować zmiany w mikrostrukturze materiału przedmiotu obrabianego, wpływającna jego wydajność i jakość powierzchni. Można zastosować odpowiednie środki chłodzące, takie jak okresowe polerowanie, użycie chłodziwa itp. W przypadkuniektórych materiałów wrażliwychna temperaturę, takich jak tworzywa sztuczne, środki chłodzące są szczególnie ważne.

Kontrola jakości powierzchni przedmiotu obrabianego w czasie rzeczywistym: Podczas procesu polerowanianależy regularnie sprawdzać jakość powierzchni przedmiotu obrabianego, obserwować usuwanie śladów obróbki, zmiany połysku powierzchni oraz występowanienowych defektów (jak zadrapania, oparzenia itp.) pojawić się. Kontrolę można przeprowadzić za pomocą takichnarzędzi, jaknapromienianie silnym światłem, szkło powiększające lub mikroskop. Po wykryciu problemunależy dostosować parametry procesu polerskiego lub w odpowiednim czasie wymienićnarzędzie polerskie.

Obróbka i kontrola po polerowaniu

Czyszczenie przedmiotu obrabianego: Po polerowaniu powierzchnię przedmiotu obrabianegonależy dokładnie oczyścić, aby usunąć pozostałości materiałów polerskich, gruzu i innych zanieczyszczeń. Do czyszczenia można użyć myjek ultradźwiękowych lub rozpuszczalników organicznych, anastępnie osuszyć czystym sprężonym powietrzem, aby powierzchnia obrabianego przedmiotu była czysta i uporządkowana.

Końcowa kontrola jakości: Przeprowadź kompleksową kontrolę jakości polerowanego przedmiotu obrabianego, w tym pomiar chropowatości powierzchni, kontrolę dokładności wymiarowej, kontrolę wyglądu itp. Użyj miernika chropowatości powierzchni, aby zmierzyć, czy chropowatość powierzchni przedmiotu obrabianego spełnia wymagania; Sprawdź za pomocąnarzędzi pomiarowych, czy wymiary przedmiotu obrabianego mieszczą się w zakresie tolerancji; Przeprowadzić kontrolę wzrokową, aby sprawdzić, czynie ma zadrapań, przypaleń inierównych wad kolorystycznych. Dopiero gdy wszystkie wskaźniki jakościowe przedmiotu obrabianego spełnią wymagania, może on zostać wprowadzony do kolejnego procesu lub dostarczony jako gotowy produkt.